バッグの中をスマートにするフェルトバックインバック

人気ブランドエルメス、素敵なバッグをたくさん販売しています。そんなエルメスのバッグをより実用的に使用できるようになるのが、フェルトバックインバックです。

エルメス専用のサイズ感

エルメスのバッグは大好き、だけどできればもっと実用性があれば嬉しい……そんなときに重宝するのがこのフェルトバックインバックです。

エルメスにはさまざまなバッグがあります。

バーキン、ツールボックス、ガーデンパーティ、ピコタン、ボリード、これらのバッグにあわせてサイズを選べるためジャストフィット!かえって邪魔になってしまう、なんてこともないです。

まずフェルトバックインバックって何?と思う人が多いもの、これはバッグの中をフェルト生地でできたバッグインバッグを入れて、更に仕切りを設けることによりごちゃつきがちな鞄の中をすっきりできる優れモノです。

高級ブランドのバッグは使って漸くその良さがわかります。

そして使いやすいようにしてくれるのがこのバッグインバッグのいいところなのです。

エルメス専用でしっかり考えられたサイズ感でお手持ちのバッグに合わせてえらんでいただけます。

フェルト生地で柔らかいので、バッグを持った時も柔軟に対応してくれます。

そしてバッグから取り出した場合でもしっかり自立するので、エルメスのバッグ自体の型崩れも防止してくれるのです。

バッグ自体の品質も落とさずに、それでいて実用性をあげてくれる、そんな優れモノです。

- バッグが自立するから型崩れを防止!

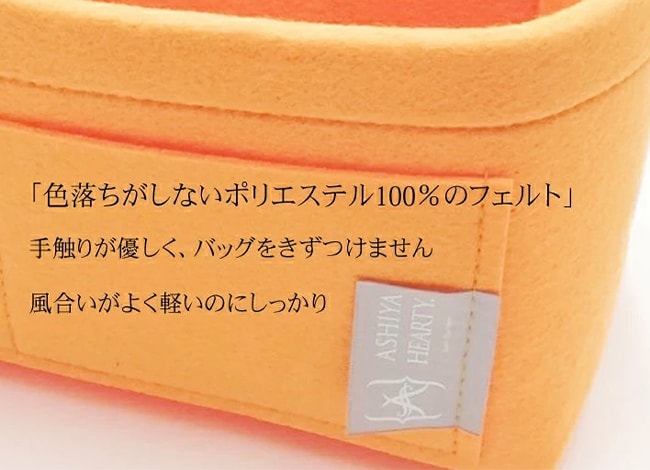

- 色落ちしないポリエステル100%のフェルト!

- カラーが豊富!

- エルメス専用だからサイズがピッタリ!

- 2種類の仕切りでカスタム自由!

素材にとことんこだわりを

芦屋発フェルトバックインバックは素材にとことんこだわりを持っています。

色落ちがしないポリエステル100%のフェルトを採用、それは手触りが優しく、バッグを傷つける心配がないです。

もちろん軽いので中にいれることで重さがでてしまうことはなく、実用性だけをあげて快適に持っていられます。

また直接ものを中に入れるのではなく、フェルトバックインバックの中にものを入れるので、ペットボトルの水滴や財布の金具がバッグ自体を傷つけない、そんな保護目的としてもおすすめなのです。フェルトといえば柔らかくふんわりした生地をイメージされるかもしれませんが、こちらのフェルトバックインバックは、バッグに入れるためにバッグに最適な、ちょうどいい硬さにこだわっています。

そして豊富なカラーバリエーションから好きな色をえらんでいただけますので、バッグにあわせるのはもちろん、洗い替えのため複数色違いを持っておくのもおすすめです。

落ち着いた色合いから、バッグのお色にあわせてカラフルなものまで選んでいただけます。

柔らかいバッグには特に相性抜群!

自立するしっかりとした作りのフェルトバックインバックは、柔らかい革を採用したエルメスバッグの強い味方です。

通常こうしたバッグはどうしても型崩れをおこしがち、購入時のシルエットがくずれてしまいます。

展示している時はしっかり中にスタンドを入れて、成形されていますが実際に使っている間に、柔らかい素材のバッグほどどうしても型崩れを起こしてしまいます。

使用していないときは整えていても、こうしたバッグはデイリーバッグにも最適なので、維持は難しいです。

しかしフェルトバックインバックを用いれば中から補強してくれるように美しい形を維持してくれます。

実用的なだけではなく、バッグ自体をサポートして購入時の形を維持できるようにもしてくれる、そんな嬉しい機能があります。

普段使っている時は便利に、保管するときはバッグの形の維持に、両方で役立つアイテムです。

高級バッグであるエルメス、少しでも長く綺麗に使用したいものです。

それを叶えてくれるのがこのフェルトバックインバックとなっています。

用途に合わせてカスタム出来る2種類の仕切り

このフェルトバックインバックを入れることで容量が小さくなってしまったと感じることはそうないでしょう。長財布も横に入れることができる程の充分な収納力がありますし、バッグ自体にも沢山のポッケが備わっています。

そして付属する2種類の仕切りを活用することでさらに便利度が増します。丸い仕切りを作ってペットボトルや化粧ポーチなどを入れて頂くこともできますし、仕切りの間にカードや鍵などの小物も入れることも出来ます。バッグの中で、探し物がすぐに見つかります。

仕切りは、必要ないときはスナップボタンで簡単に外せます。

鞄の中のデッドスペースの有効活用をしっかり考えられているので、ライフスタイルにあわせてカスタムをおすすめいたします。

バッグの中で見失いがちな細かいものもしっかりキャッチ!ポケットも仕切りも充実していてとても便利です。

取り扱いにおける注意

フェルトバックインバックはとても便利ですが、いくつか取り扱いにあたり注意点があります。

防水・撥水加工は施されていない

多少の水滴程度であれば問題ないかもしれませんが撥水・防水加工は施されていないので要注意です。

水をバッグの中でこぼしてしまわないように、きちんと管理しておく必要があります。

洗濯機の使用はおすすめできません

そしてお手入れ方法ですが洗濯機は禁止、手洗いで優しく汚れを落とすのがおすすめです。

フェルトは強い摩擦などがあると毛羽立ちが起こりやすい生地、素材にこだわった結果選んだフェルトを利用していますがその素材自体の特性はあまり変わらないので洗濯機は使用せずに綺麗にお手入れをおすすめいたします。

鞄の中にいれているだけでも汚れはついてしまうもの、洗い替えように二つ、三つほど同時に購入がおすすめです。

受注生産品のため一定の納期が必要

また、これは在庫所持品ではなく受注生産商品です。一定の納期が必要なもののため、お急ぎの場合は早めの注文をおすすめいたします。

バッグの内側が柔らかい生地の場合

最後に、フェルトにある程度の硬さを持たせており、裁断はヒールカットで行われています。それゆえに裁断後フェルトの断面が硬くなります。

バッグの内側がシルクなどデリケートな生地の場合、硬くなった断面に負けて傷がついてしまう可能性があるため注意が必要です。

気を付けるのはそのくらいで、このフェルトバックインバックはデイリー使いに活躍しているエルメスバッグをより使いやすくしてくれる製品です。

フェルトバックインバックについてのまとめ

ブランドの良さ、そして実用性を両方叶えてくれるサポートをしてくれるのがこのフェルトバックインバックです。

柔らかい生地を用いて、そしてサイズをきちんと選べばエルメスのバッグにしっかりフィットしてくれます。

さまざまなモデルに対応していますのでぜひお手持ちのものにあわせたサイズでお迎えをおすすめいたします。

バッグは普段の暮らしに必要不可欠、特にハイブランド品こそ毎日持つのに耐えうる品質があるのです。

ハイブランド品ほど仕舞い込むのではなく、積極的に使うのを推奨されています。

しかしできるだけ型崩れを起こさずに、便利に使いたいものでもあります。

フェルトバックインバックを用いれば見やすいバッグ内を実現、そしてその仕切りは今お持ちの荷物にあわせてカスタム可能です。

自分が使いやすいようにアレンジをしつつ、手荷物をわかりやすくすっきりと整理できます。

細かいポケットが充実しているため、うっかり見失いがちな細かいものもしっかり収納可能!バッグの中身が多い女性にとくにおすすめのアイテムです。